بررسی ۲۵ مدل حفاظ فلزی:ویژگی ها،کاربردها و نکات هر کدام

-

مقدمه

-

اهمیت استفاده از حفاظ فلزی

-

انواع حفاظهای فلزی و ویژگیهای آنها

-

۲۵ مدل برتر حفاظ فلزی

-

حفاظ شاخ گوزنی

-

حفاظ بوتهای

-

حفاظ سرنیزهای یک طرفه

-

حفاظ سرنیزهای دو طرفه

-

حفاظ سرنیزهای سه طرفه

-

حفاظ نیزهای کلاسیک

-

حفاظ آبشاری

-

حفاظ لالهای

-

حفاظ لیلیومی

-

حفاظ خاری

-

حفاظ ترکیبی (چند لایه)

-

حفاظ سیمخاردار

-

حفاظ پنجرهای ساده

-

حفاظ پنجره فرفورژه

-

حفاظ رولینگ گِیت (کرکرهای)

-

حفاظ استیل ضد زنگ

-

حفاظ دیواری فرفورژه

-

حفاظ آکاردئونی

-

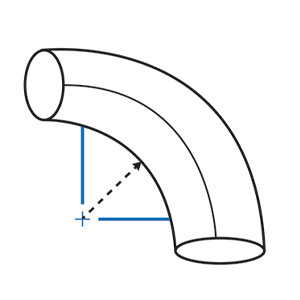

حفاظ کلاسیک قوسدار

-

حفاظ کشویی (متحرک)

-

حفاظ لولهای مدرن

-

حفاظ مشبک فلزی

-

حفاظ ساده نردهای

-

حفاظ هلالی دیواری

-

حفاظ ترکیبی سفارشی

-

مقایسه و انتخاب بهترین مدل حفاظ

-

نکات مهم در نصب و نگهداری حفاظهای فلزی

-

نتیجهگیری

مقدمه

امنیت یکی از مهمترین دغدغههای انسان در طول تاریخ بوده است. امروزه، با افزایش جمعیت و گسترش شهرنشینی، تأمین امنیت ساختمانها و فضاهای خصوصی بیش از پیش اهمیت یافته است. یکی از بهترین راهکارها برای حفاظت از خانهها، شرکتها و اماکن عمومی، استفاده از حفاظهای فلزی است.

حفاظهای فلزی نهتنها نقش مهمی در جلوگیری از ورود غیرمجاز افراد دارند، بلکه با طراحیهای متنوع خود، به زیبایی نمای ساختمان نیز کمک میکنند. این حفاظها در انواع مختلفی تولید میشوند که هر کدام مزایا و ویژگیهای خاص خود را دارند. در این مقاله، به بررسی ۲۵ مدل برتر حفاظ فلزی میپردازیم تا شما بتوانید با آگاهی بیشتری، گزینه مناسب را برای امنیت ملک خود انتخاب کنید.

اهمیت استفاده از حفاظ فلزی

حفاظهای فلزی یکی از مؤثرترین و رایجترین روشهای تأمین امنیت ساختمانها، باغها، ویلاها و اماکن تجاری محسوب میشوند. این حفاظها به دلیل استحکام بالا، دوام طولانی و قابلیت طراحی متنوع، گزینهای ایدهآل برای محافظت از املاک در برابر ورود غیرمجاز، سرقت و آسیبهای احتمالی هستند.

برخی از مهمترین دلایل استفاده از حفاظهای فلزی عبارتند از:

✅ افزایش امنیت: اولین و مهمترین دلیل استفاده از حفاظ فلزی، جلوگیری از ورود سارقان و افراد ناشناس به محیط داخلی ساختمان است. طراحیهای خاص مانند حفاظ شاخ گوزنی و حفاظ بوتهای، امکان عبور را تا حد زیادی غیرممکن میکنند.

✅ دوام و ماندگاری بالا: فلزاتی مانند آهن و فولاد که در ساخت حفاظها به کار میروند، بسیار مقاوم بوده و در برابر شرایط جوی مختلف مانند باران، رطوبت و نور خورشید، عمر طولانی دارند.

✅ زیبایی و هماهنگی با نمای ساختمان: امروزه حفاظهای فلزی در طرحها و مدلهای متنوعی تولید میشوند که نهتنها امنیت را تأمین میکنند، بلکه جلوهای زیبا و مدرن به ساختمان میبخشند.

✅ تنوع در طراحی و کاربرد: حفاظهای فلزی در مدلهای مختلفی مانند حفاظ دیواری، حفاظ پنجره، حفاظ درب و حفاظ روی دیوار طراحی میشوند که بسته به نوع نیاز، میتوان بهترین گزینه را انتخاب کرد.

✅ نصب آسان و نگهداری کمهزینه: برخلاف برخی از روشهای امنیتی دیگر، نصب حفاظهای فلزی پیچیدگی خاصی ندارد و با یک بار نصب، بدون نیاز به تعمیرات مکرر، تا سالها قابل استفاده است.

با توجه به این مزایا، استفاده از حفاظهای فلزی نهتنها به عنوان یک راهکار امنیتی مؤثر شناخته میشود، بلکه ارزش افزودهای برای نمای ساختمان نیز به همراه دارد.

انواع حفاظهای فلزی و ویژگیهای آنها

حفاظهای فلزی از نظر طراحی، استحکام و نوع کاربرد به دستههای مختلفی تقسیم میشوند. انتخاب مدل مناسب بستگی به عوامل متعددی مانند میزان امنیت موردنیاز، نوع ساختمان، زیبایی ظاهری و بودجه دارد. در این بخش، با رایجترین انواع حفاظهای فلزی و ویژگیهای آنها آشنا میشویم.

1️⃣ حفاظهای دیواری

این نوع حفاظها روی دیوارهای محوطه، حیاط، باغ، ویلا و ساختمانهای تجاری نصب میشوند تا از ورود افراد غیرمجاز جلوگیری کنند. از جمله محبوبترین مدلهای حفاظ دیواری میتوان به موارد زیر اشاره کرد:

-

حفاظ شاخ گوزنی: طراحی خاردار و برنده، امنیت بالا، تنوع در ارتفاع

-

حفاظ بوتهای: مدل متراکم با شاخههای تیز، پوشش گستردهتر روی دیوار

-

حفاظ لیلیومی: ترکیبی از زیبایی و استحکام، مقاومت بالا در برابر ضربه

-

حفاظ سرنیزهای: مدل کلاسیک با نیزههای نوکتیز، مناسب برای دیوارهای بلند

2️⃣ حفاظهای درب و پنجره

این نوع حفاظها جهت تأمین امنیت ورودیهای اصلی ساختمان و جلوگیری از ورود سارقان از طریق درب و پنجره به کار میروند. برخی از مدلهای مهم عبارتند از:

-

حفاظ پنجره ساده و فرفورژه: ترکیبی از استحکام و زیبایی برای پنجرهها

-

حفاظ رولینگ گیت (کرکرهای): حفاظ متحرک مناسب برای مغازهها و پارکینگها

-

حفاظ آکاردئونی: مدل تاشو و جمعشونده که اغلب برای دربهای ورودی استفاده میشود

3️⃣ حفاظهای مدرن و ترکیبی

برخی از مدلهای حفاظ بهصورت ترکیبی از چند نوع متریال یا طراحی خاص ساخته میشوند که علاوه بر امنیت، جلوهای مدرن به ساختمان میبخشند. از جمله:

-

حفاظ لولهای مدرن: ترکیبی از لولههای فولادی مقاوم

-

حفاظ استیل ضد زنگ: مناسب برای فضاهای لوکس و تجاری

-

حفاظ ترکیبی سفارشی: طراحی بر اساس نیاز مشتری و ترکیب چندین مدل حفاظ

۲۵ مدل برتر حفاظ فلزی

با توجه به اهمیت امنیت در ساختمانهای مسکونی، تجاری و اداری، انتخاب یک حفاظ مناسب میتواند نقش مهمی در جلوگیری از ورود افراد غیرمجاز ایفا کند. حفاظهای فلزی در مدلهای مختلفی طراحی و ساخته میشوند که هرکدام ویژگیها، مزایا و کاربردهای خاص خود را دارند.

در این بخش، ۲۵ مدل برتر حفاظ فلزی را معرفی خواهیم کرد. هر یک از این مدلها از نظر طراحی، سطح ایمنی، متریال ساخت و قابلیت نصب، تفاوتهایی دارند که بسته به نیاز، بودجه و نوع ساختمان میتوان بهترین گزینه را انتخاب کرد. در ادامه، هر مدل حفاظ را بهصورت جداگانه بررسی خواهیم کرد تا شما بتوانید آگاهانه تصمیم بگیرید.

حفاظ شاخ گوزنی

حفاظ شاخ گوزنی یکی از محبوبترین و پرکاربردترین انواع حفاظهای دیواری است که به دلیل طراحی منحصربهفرد و امنیت بالا، مورد توجه بسیاری از افراد قرار گرفته است. این حفاظ با الهام از شاخهای درهمتنیده گوزن طراحی شده و به دلیل ساختار متراکم و نوکهای تیز، عبور از آن تقریباً غیرممکن است.

ویژگیهای حفاظ شاخ گوزنی:

✅ امنیت بسیار بالا: طراحی شاخههای تیز و درهمتنیده مانع از عبور سارقان و افراد ناشناس میشود.

✅ ظاهر زیبا و مدرن: این مدل علاوه بر کارکرد امنیتی، جلوهای شیک و خاص به دیوارهای ساختمان میبخشد.

✅ نصب آسان و انعطافپذیری بالا: امکان نصب روی دیوارهای مختلف با ارتفاعهای متنوع وجود دارد.

✅ دوام و مقاومت بالا: از جنس آهن مقاوم ساخته شده و با رنگآمیزی کورهای در برابر زنگزدگی و شرایط جوی نامساعد مقاوم است.

✅ قابلیت سفارشیسازی: در اندازهها، تراکم و رنگهای مختلف قابل تولید است.

کاربردهای حفاظ شاخ گوزنی:

مناسب برای دیوارهای ساختمانهای مسکونی، باغها، ویلاها و اماکن تجاری

قابل نصب روی دیوارهای کوتاه و بلند برای ایجاد امنیت بیشتر

استفاده در مناطق شهری و روستایی برای جلوگیری از ورود سارقان و حیوانات مزاحم

به دلیل ویژگیهای فوق، حفاظ شاخ گوزنی یکی از بهترین گزینهها برای افزایش امنیت ساختمانها محسوب میشود و در بین مشتریان از محبوبیت بالایی برخوردار است.

حفاظ بوتهای

حفاظ بوتهای یکی از مقاومترین و پرفروشترین انواع حفاظهای دیواری است که از نظر ظاهری شباهت زیادی به بوتههای تیغدار در طبیعت دارد. این مدل حفاظ به دلیل تراکم بالا و طراحی شاخههای تیز و نامنظم، امنیت فوقالعادهای را برای دیوارهای ساختمان فراهم میکند و مانع از ورود افراد غیرمجاز و حیوانات مزاحم میشود.

ویژگیهای حفاظ بوتهای:

✅ امنیت بسیار بالا: به دلیل تراکم زیاد و تیغههای نوکتیز، عبور از این حفاظ تقریباً غیرممکن است.

✅ طراحی زیبا و خاص: ظاهر این حفاظ شباهت زیادی به یک بوته طبیعی دارد و جلوهای منحصربهفرد به ساختمان میبخشد.

✅ دوام و استحکام بالا: از جنس آهن مقاوم ساخته شده و با پوشش رنگ الکترواستاتیک، در برابر زنگزدگی و شرایط جوی سخت مقاوم است.

✅ انعطافپذیری در نصب: قابلیت نصب روی انواع دیوارها با ارتفاعهای مختلف را دارد.

✅ قابلیت سفارشیسازی: در تراکم، ارتفاع و رنگهای متنوع تولید میشود.

کاربردهای حفاظ بوتهای:

مناسب برای دیوارهای ساختمانهای مسکونی، باغها، ویلاها و مراکز تجاری

استفاده در مکانهای حساس امنیتی به دلیل ساختار پیچیده و غیرقابل عبور

قابل اجرا روی دیوارهای کوتاه و بلند برای جلوگیری از ورود افراد ناشناس

به دلیل قدرت بازدارندگی بالا، استحکام و زیبایی ظاهری، حفاظ بوتهای یکی از گزینههای ایدهآل برای افزایش امنیت ساختمانها و فضاهای باز محسوب میشود.

حفاظ سرنیزهای یک طرفه

حفاظ سرنیزهای یک طرفه یکی از مدلهای کلاسیک و پرکاربرد حفاظهای فلزی است که از گذشته تا امروز برای تأمین امنیت ساختمانها، مراکز تجاری و اداری مورد استفاده قرار گرفته است. این حفاظ دارای نیزههای تیز و کشیدهای است که در یک جهت (معمولاً رو به بیرون) قرار گرفتهاند و مانع از ورود افراد متجاوز به محوطه میشوند.

ویژگیهای حفاظ سرنیزهای یک طرفه:

✅ امنیت مناسب: طراحی نیزههای نوکتیز، عبور از این حفاظ را دشوار کرده و امنیت قابل قبولی ایجاد میکند.

✅ طراحی ساده و کاربردی: برخلاف برخی مدلهای پیچیدهتر، این حفاظ ساختاری ساده اما مؤثر دارد.

✅ دوام و ماندگاری بالا: از جنس فلز مقاوم ساخته شده و در برابر ضربه، شرایط جوی و زنگزدگی دوام زیادی دارد.

✅ نصب آسان: قابلیت نصب روی دیوارهای مختلف را دارد و میتوان آن را با ارتفاعهای متنوع سفارش داد.

✅ هزینه مقرونبهصرفه: نسبت به برخی مدلهای پیشرفتهتر، قیمت مناسبتری دارد و برای بودجههای محدود گزینهای ایدهآل محسوب میشود.

کاربردهای حفاظ سرنیزهای یک طرفه:

مناسب برای دیوارهای ساختمانهای مسکونی و اداری

قابل نصب روی دیوار باغها، کارخانهها و مراکز صنعتی

استفاده در اماکن عمومی و دولتی برای تأمین امنیت محیط

این مدل حفاظ به دلیل سادگی، استحکام بالا و قیمت مناسب همچنان یکی از گزینههای پرطرفدار در بین افراد و شرکتهایی است که به دنبال یک حفاظ کارآمد و اقتصادی هستند.

حفاظ سرنیزهای دو طرفه

حفاظ سرنیزهای دو طرفه یکی از مدلهای مستحکم و پرکاربرد در بین حفاظهای فلزی است که با طراحی خاص خود امنیت بالایی را برای ساختمانها فراهم میکند. این نوع حفاظ دارای سرنیزههایی است که در دو جهت مخالف (داخل و بیرون دیوار) قرار گرفتهاند و مانع از عبور افراد متجاوز میشوند.

ویژگیهای حفاظ سرنیزهای دو طرفه:

✅ افزایش امنیت: طراحی دو طرفه این حفاظ باعث میشود ورود از هر دو جهت (داخل و خارج دیوار) بسیار دشوار باشد.

✅ مقاومت بالا: از جنس فلز محکم ساخته شده و در برابر ضربه، شرایط آبوهوایی نامساعد و زنگزدگی مقاوم است.

✅ ظاهر منظم و رسمی: طراحی این حفاظ علاوه بر امنیت، جلوهای رسمی و منظم به دیوارهای ساختمان میبخشد.

✅ نصب آسان و سفارشیسازی: میتوان این حفاظ را با ارتفاعها و ضخامتهای مختلف برای دیوارهای متنوع سفارش داد.

✅ دوام طولانی: با رنگآمیزی کورهای و پوشش ضدزنگ، عمر مفید بالایی دارد و نیاز به نگهداری خاصی ندارد.

کاربردهای حفاظ سرنیزهای دو طرفه:

مناسب برای ساختمانهای مسکونی، اداری و تجاری

قابل نصب روی دیوار باغها، کارخانهها و مراکز حساس امنیتی

استفاده در محوطههای نظامی، دولتی و عمومی برای جلوگیری از ورود افراد ناشناس

به دلیل افزایش ضریب امنیت، استحکام بالا و طراحی کاربردی، حفاظ سرنیزهای دو طرفه یکی از گزینههای ایدهآل برای محافظت از املاک و اماکن مختلف محسوب میشود.

حفاظ سرنیزهای سه طرفه

حفاظ سرنیزهای سه طرفه یکی از مستحکمترین و ایمنترین مدلهای حفاظ فلزی است که با طراحی ویژه خود، سطح بالایی از امنیت را برای دیوارهای ساختمان، باغ، ویلا و اماکن صنعتی فراهم میکند. در این مدل، سرنیزههای نوکتیز در سه جهت مختلف (داخل، بیرون و بالا) قرار گرفتهاند که باعث میشود عبور از آن تقریباً غیرممکن باشد.

ویژگیهای حفاظ سرنیزهای سه طرفه:

✅ امنیت بسیار بالا: طراحی سهجهته این حفاظ، عبور از روی دیوار را به شدت دشوار و خطرناک میکند.

✅ ساختار مستحکم: از متریال فلزی مقاوم ساخته شده که در برابر ضربه، خمشدگی و شرایط آبوهوایی نامساعد دوام بالایی دارد.

✅ نصب آسان و انعطافپذیری بالا: قابلیت نصب روی دیوارهای مختلف با ارتفاعهای سفارشی را دارد.

✅ ظاهر قدرتمند و بازدارنده: طراحی این مدل علاوه بر تأمین امنیت، ظاهری قدرتمند و بازدارنده به ساختمان میدهد.

✅ دوام طولانی: با پوشش رنگ الکترواستاتیک ضدزنگ، مقاومت بالایی در برابر رطوبت و زنگزدگی دارد.

کاربردهای حفاظ سرنیزهای سه طرفه:

مناسب برای دیوارهای ساختمانهای مسکونی، تجاری و اداری

قابل استفاده در باغها، ویلاها، کارخانهها و مراکز نظامی و امنیتی

انتخابی ایدهآل برای اماکنی که نیاز به بالاترین سطح امنیت دارند

به دلیل ساختار سهجهته، استحکام فوقالعاده و بازدارندگی قوی، حفاظ سرنیزهای سه طرفه یکی از بهترین گزینهها برای محافظت از املاک و اماکن حساس محسوب میشود.

حفاظ نیزهای کلاسیک

حفاظ نیزهای کلاسیک یکی از قدیمیترین و رایجترین مدلهای حفاظ فلزی است که از گذشته تا امروز برای تأمین امنیت ساختمانها، باغها و اماکن عمومی مورد استفاده قرار گرفته است. طراحی این حفاظ شامل نیزههای نوکتیز و عمودی است که معمولاً در بالای دیوارها نصب میشود و مانع از عبور افراد متجاوز میگردد.

ویژگیهای حفاظ نیزهای کلاسیک:

✅ امنیت بالا: نوکهای تیز و طراحی عمودی این حفاظ مانع از ورود افراد ناشناس و سارقان به محوطه میشود.

✅ ساختار مقاوم و بادوام: از فلز مستحکم ساخته شده که در برابر ضربه، فشار و شرایط جوی سخت، مقاومت بالایی دارد.

✅ طراحی ساده و زیبا: ظاهر کلاسیک این حفاظ، جلوهای رسمی و منظم به ساختمان میبخشد.

✅ قابلیت سفارشیسازی: امکان تولید در ارتفاعها و ضخامتهای مختلف بر اساس نیاز مشتری وجود دارد.

✅ نصب آسان و نگهداری کمهزینه: این مدل حفاظ به راحتی روی دیوار نصب میشود و نیازی به تعمیرات مداوم ندارد.

کاربردهای حفاظ نیزهای کلاسیک:

مناسب برای ساختمانهای مسکونی، اداری و تجاری

قابل نصب روی دیوار باغها، مدارس، بیمارستانها و اماکن دولتی

گزینهای ایدهآل برای حفاظت از مکانهای عمومی و محوطههای بزرگ

به دلیل سادگی، استحکام بالا و قیمت مناسب، حفاظ نیزهای کلاسیک همچنان یکی از محبوبترین گزینهها برای تأمین امنیت دیوارهای ساختمانها و محوطههای مختلف محسوب میشود.

حفاظ آبشاری

حفاظ آبشاری یکی از مدلهای مدرن و زیبا در میان حفاظهای فلزی است که علاوه بر تأمین امنیت، جلوهای خاص و شیک به نمای ساختمان میبخشد. این حفاظ به دلیل طراحی منحصربهفرد خود، به صورت آبشاری از بالا به پایین روی دیوار امتداد پیدا میکند و ترکیبی از زیبایی و استحکام را ارائه میدهد.

ویژگیهای حفاظ آبشاری:

✅ امنیت بالا: طراحی خمیده و تیغههای نوکتیز، عبور از این حفاظ را دشوار کرده و سطح ایمنی را افزایش میدهد.

✅ ظاهر شیک و مدرن: به دلیل طراحی آبشاری، این حفاظ جلوهای زیبا و خاص به دیوارهای ساختمان میدهد.

✅ دوام و ماندگاری زیاد: ساختهشده از فلز مقاوم با پوشش ضدزنگ که در برابر شرایط جوی مختلف استحکام بالایی دارد.

✅ انعطافپذیری در نصب: قابلیت اجرا روی انواع دیوارها با ارتفاع و ضخامتهای مختلف را دارد.

✅ نگهداری آسان: نیاز به مراقبت و نگهداری خاصی ندارد و برای سالها بدون افت کیفیت باقی میماند.

کاربردهای حفاظ آبشاری:

مناسب برای ساختمانهای مسکونی و تجاری با طراحی مدرن

قابل استفاده روی دیوار باغها، ویلاها و ساختمانهای لوکس

گزینهای ایدهآل برای محافظت از محوطههایی که نیاز به امنیت و زیبایی همزمان دارند

به دلیل ترکیب استحکام، زیبایی و طراحی خاص، حفاظ آبشاری انتخابی مناسب برای افرادی است که به دنبال امنیت بالا همراه با جلوهای مدرن برای دیوارهای خود هستند.

حفاظ لالهای

حفاظ لالهای یکی از مدلهای زیبا و درعینحال مقاوم در میان انواع حفاظهای فلزی است که با الهام از گل لاله طراحی شده است. این نوع حفاظ علاوه بر تأمین امنیت، جلوهای خاص و منحصربهفرد به نمای ساختمان میبخشد. طراحی این مدل بهگونهای است که شاخههای حفاظ بهصورت ایستاده و نوکتیز شبیه به غنچههای گل لاله قرار گرفتهاند که مانع از ورود افراد غیرمجاز میشود.

ویژگیهای حفاظ لالهای:

✅ امنیت قابلقبول: طراحی نوکتیز و ارتفاع مناسب، عبور از دیوار را دشوار کرده و بازدارندگی بالایی دارد.

✅ زیبایی منحصربهفرد: الگوی خاص این حفاظ باعث میشود علاوه بر افزایش امنیت، جلوهای خاص و تزئینی به محیط ببخشد.

✅ دوام و مقاومت بالا: ساختهشده از فلز مستحکم با پوشش ضدزنگ که در برابر رطوبت، زنگزدگی و شرایط جوی مختلف دوام زیادی دارد.

✅ قابلیت سفارشیسازی: در ابعاد، تراکم و رنگهای متنوع تولید میشود تا با نمای ساختمان هماهنگ باشد.

✅ نصب آسان: قابلیت اجرا روی انواع دیوارها با ارتفاعهای مختلف را دارد.

کاربردهای حفاظ لالهای:

مناسب برای دیوارهای ساختمانهای مسکونی، ویلاها و اماکن تجاری

قابل استفاده در محوطههای لوکس و مدرن که به زیبایی و امنیت همزمان نیاز دارند

گزینهای ایدهآل برای محافظت از باغها و حیاطهایی که نیاز به حفاظ با ظاهر جذاب دارند

به دلیل ترکیب استحکام و طراحی زیبا، حفاظ لالهای یکی از گزینههای محبوب برای افرادی است که علاوه بر امنیت، به جلوه ظاهری دیوارهای خود نیز اهمیت میدهند.

حفاظ لیلیومی

حفاظ لیلیومی یکی از زیباترین و مقاومترین انواع حفاظهای فلزی است که با الهام از گلهای لیلیوم طراحی شده است. این مدل حفاظ با ساختاری شبیه به شاخههای گل لیلیوم، علاوه بر افزایش امنیت، جلوهای خاص و مدرن به دیوار ساختمان میبخشد. طراحی شاخههای نوکتیز و درهمتنیده این حفاظ باعث میشود عبور از آن برای سارقان و افراد غیرمجاز تقریباً غیرممکن باشد.

ویژگیهای حفاظ لیلیومی:

✅ امنیت بسیار بالا: ساختار شاخههای چند جهته و نوکتیز این حفاظ مانع از عبور و نفوذ افراد متجاوز میشود.

✅ طراحی زیبا و خاص: فرم لیلیومی این حفاظ، علاوه بر کاربرد امنیتی، به زیبایی نمای ساختمان کمک میکند.

✅ مقاومت و دوام فوقالعاده: ساختهشده از فلز مقاوم با پوشش رنگ کورهای که آن را در برابر زنگزدگی، رطوبت و شرایط آبوهوایی نامساعد مقاوم میکند.

✅ انعطافپذیری در نصب: امکان اجرا روی انواع دیوارها با ارتفاعهای مختلف وجود دارد.

✅ نیاز به نگهداری کم: به دلیل کیفیت بالای متریال، این حفاظ به تعمیرات و نگهداری زیادی نیاز ندارد.

کاربردهای حفاظ لیلیومی:

مناسب برای ساختمانهای مسکونی، ویلاها و اماکن تجاری لوکس

قابل نصب روی دیوار باغها، محوطههای بزرگ و مکانهای دارای طراحی مدرن

انتخابی ایدهآل برای محافظت از محیطهایی که نیاز به امنیت بالا و جلوه بصری زیبا دارند

به دلیل ترکیب منحصربهفرد امنیت، استحکام و طراحی زیبا، حفاظ لیلیومی یکی از بهترین گزینهها برای افرادی است که به دنبال یک حفاظ مقاوم و درعینحال شیک برای دیوارهای خود هستند.

حفاظ خاری

حفاظ خاری یکی از مدلهای قدرتمند و بازدارنده در میان انواع حفاظهای فلزی است که با طراحی شاخههای تیز و درهمتنیده خود، سطح بالایی از امنیت را برای دیوارهای ساختمان فراهم میکند. این حفاظ با الهام از خارهای طبیعی، دارای تیغههای نوکتیزی است که در جهات مختلف قرار گرفتهاند و عبور از آن را برای سارقان و افراد غیرمجاز بهشدت دشوار میکند.

ویژگیهای حفاظ خاری:

✅ امنیت بسیار بالا: طراحی پر تراکم و شاخههای تیز این حفاظ، عبور از دیوار را تقریباً غیرممکن میکند.

✅ ساختار مقاوم و مستحکم: از فلز بادوام و مستحکم ساخته شده و در برابر ضربه، خمشدگی و فشار مقاومت بالایی دارد.

✅ دوام زیاد در شرایط مختلف آبوهوایی: با پوشش رنگ الکترواستاتیک، در برابر زنگزدگی، رطوبت و نور خورشید مقاوم است.

✅ قابلیت سفارشیسازی: امکان تولید در اندازهها و تراکمهای مختلف با توجه به نیاز مشتری وجود دارد.

✅ نصب آسان و نگهداری کمهزینه: بدون نیاز به تعمیرات مداوم و با استحکام بالا برای سالها دوام خواهد داشت.

کاربردهای حفاظ خاری:

مناسب برای ساختمانهای مسکونی، تجاری و صنعتی که نیاز به امنیت بالا دارند

قابل استفاده در دیوار باغها، ویلاها، کارخانهها و مکانهای امنیتی

گزینهای ایدهآل برای حفاظت از مکانهایی که احتمال ورود غیرمجاز در آنها زیاد است

به دلیل طراحی ویژه، استحکام فوقالعاده و قدرت بازدارندگی بالا، حفاظ خاری یکی از بهترین گزینهها برای افزایش امنیت دیوارها و جلوگیری از ورود افراد ناشناس به محیطهای مختلف محسوب میشود.

حفاظ ترکیبی (چندلایه)

حفاظ ترکیبی یا چندلایه یکی از جدیدترین و پیشرفتهترین مدلهای حفاظ فلزی است که با ترکیب چند نوع حفاظ مختلف، سطح امنیتی بسیار بالایی را ایجاد میکند. در این مدل، طراحی بهگونهای انجام میشود که از چندین لایه حفاظتی با اشکال و ساختارهای متفاوت (مانند حفاظ سرنیزهای، بوتهای، لیلیومی و خاری) استفاده شود تا عبور از آن کاملاً غیرممکن شود.

ویژگیهای حفاظ ترکیبی (چندلایه):

✅ بالاترین سطح امنیت: ترکیب چند مدل حفاظ، امکان نفوذ افراد غیرمجاز را به حداقل میرساند.

✅ طراحی قدرتمند و بازدارنده: به دلیل ساختار چندلایه، این مدل حفاظ ظاهری بسیار مستحکم و بازدارنده دارد.

✅ دوام و استحکام بالا: از متریال فلزی مقاوم ساخته شده و در برابر ضربه، فشار و شرایط جوی مختلف بسیار مقاوم است.

✅ قابلیت سفارشیسازی: بسته به نیاز مشتری، امکان ترکیب انواع حفاظهای فلزی با ارتفاع و تراکم متفاوت وجود دارد.

✅ نصب حرفهای و ماندگاری طولانی: به دلیل ساختار چندلایه، نصب آن بهصورت حرفهای انجام میشود و تا سالها بدون نیاز به تعمیر باقی میماند.

کاربردهای حفاظ ترکیبی (چندلایه):

مناسب برای اماکن حساس امنیتی مانند سفارتخانهها، مراکز نظامی و دولتی

قابل استفاده برای ساختمانهای مسکونی و تجاری که نیاز به امنیت حداکثری دارند

گزینهای ایدهآل برای کارخانهها، انبارها و مکانهایی که نیاز به حفاظ غیرقابل نفوذ دارند

به دلیل ساختار چندلایه، طراحی منحصربهفرد و قدرت بازدارندگی بالا، حفاظ ترکیبی یکی از بهترین گزینهها برای محافظت از املاک و اماکن مهم محسوب میشود.

حفاظ سیمخاردار

حفاظ سیمخاردار یکی از قدیمیترین و پرکاربردترین روشهای محافظت از محوطهها و دیوارهای امنیتی است. این نوع حفاظ با داشتن رشتههای سیم فولادی که بهصورت مارپیچ به هم پیچیده شدهاند و دارای تیغههای تیز هستند، مانعی مؤثر در برابر ورود افراد غیرمجاز ایجاد میکند. سیمخاردار معمولاً بهتنهایی یا بهعنوان لایهای مکمل بر روی سایر حفاظهای فلزی مورد استفاده قرار میگیرد.

ویژگیهای حفاظ سیمخاردار:

✅ امنیت مناسب: طراحی تیغههای تیز و مارپیچی، عبور از سیمخاردار را دشوار و خطرناک میکند.

✅ هزینه مقرونبهصرفه: در مقایسه با دیگر مدلهای حفاظ، قیمت مناسبتری دارد و اجرای آن اقتصادیتر است.

✅ نصب سریع و آسان: میتوان آن را روی دیوار، نرده یا بهعنوان یک حصار مستقل اجرا کرد.

✅ انعطافپذیری بالا: در انواع مختلف (ساده، حلقوی، تیغدار و خطی) تولید میشود و میتوان آن را متناسب با نیازهای مختلف به کار برد.

✅ دوام بالا: از جنس فولاد مقاوم ساخته شده و در برابر زنگزدگی و شرایط جوی مختلف ماندگاری بالایی دارد.

کاربردهای حفاظ سیمخاردار:

مناسب برای مراکز نظامی، انبارها، فرودگاهها و مناطق امنیتی

استفاده در باغها، زمینهای کشاورزی و دامداریها برای محافظت از محیط

قابل نصب روی دیوار ساختمانها، حصارهای بتنی و حفاظهای فلزی برای افزایش امنیت

به دلیل نصب سریع، هزینه کم و بازدارندگی بالا، حفاظ سیمخاردار یکی از گزینههای محبوب برای محافظت از مناطق مختلف در برابر ورود غیرمجاز محسوب میشود.

حفاظ پنجرهای ساده

حفاظ پنجرهای ساده یکی از رایجترین و پرکاربردترین انواع حفاظهای فلزی است که برای افزایش امنیت ساختمانها به کار میرود. این نوع حفاظ با ساختاری ساده اما مستحکم، مانع از ورود افراد غیرمجاز از طریق پنجره شده و علاوه بر امنیت، زیبایی نمای ساختمان را نیز حفظ میکند. حفاظهای پنجرهای ساده معمولاً از میلگردهای عمودی یا افقی ساخته میشوند و با طراحی مینیمال، جلوهای مرتب و هماهنگ با نمای ساختمان ایجاد میکنند.

ویژگیهای حفاظ پنجرهای ساده:

✅ افزایش امنیت ساختمان: از ورود سارقان و افراد ناشناس به داخل ساختمان جلوگیری میکند.

✅ طراحی مینیمال و زیبا: بدون ایجاد شلوغی بصری، به زیبایی ساختمان لطمه نمیزند.

✅ دوام و استحکام بالا: از جنس فلز مقاوم ساخته شده و در برابر ضربه، خمشدگی و شرایط جوی مختلف مقاوم است.

✅ قابلیت رنگآمیزی متنوع: امکان انتخاب رنگهای مختلف متناسب با نمای ساختمان وجود دارد.

✅ نصب آسان و نگهداری کمهزینه: این نوع حفاظ بهراحتی روی قاب پنجره نصب شده و نیاز به نگهداری زیادی ندارد.

کاربردهای حفاظ پنجرهای ساده:

مناسب برای ساختمانهای مسکونی، اداری و تجاری

قابل استفاده در طبقات همکف و پنجرههایی که در دسترس افراد بیرونی هستند

گزینهای ایدهآل برای بیمارستانها، مدارس، فروشگاهها و انبارها برای افزایش ایمنی

به دلیل ساختار مقاوم، طراحی ساده و قیمت مقرونبهصرفه، حفاظ پنجرهای ساده یکی از محبوبترین گزینهها برای افزایش امنیت ساختمانها محسوب میشود.

حفاظ پنجره فرفورژه

حفاظ پنجره فرفورژه یکی از زیباترین و مقاومترین مدلهای حفاظ پنجره است که علاوه بر تأمین امنیت، جلوهای لوکس و خاص به نمای ساختمان میبخشد. این نوع حفاظ از فلز فرفورژه ساخته شده که به دلیل انعطافپذیری بالا در طراحی، امکان اجرای طرحهای متنوع و سفارشی را فراهم میکند. حفاظهای فرفورژه بهخصوص در ساختمانهای کلاسیک و مدرن مورد استفاده قرار میگیرند و علاوه بر کاربرد امنیتی، نقش تزئینی نیز دارند.

ویژگیهای حفاظ پنجره فرفورژه:

✅ امنیت بالا: با استفاده از فلز مقاوم و طراحی مستحکم، ورود غیرمجاز از طریق پنجره را به حداقل میرساند.

✅ زیبایی منحصربهفرد: امکان اجرای طرحهای پیچیده، مدرن و کلاسیک متناسب با سبک معماری ساختمان وجود دارد.

✅ دوام و استحکام فوقالعاده: ساختهشده از فلز فرفورژه که در برابر ضربه، فشار و شرایط محیطی سخت مقاوم است.

✅ امکان سفارشیسازی: قابلیت طراحی و ساخت بر اساس ابعاد، شکل و رنگ مورد نظر مشتری.

✅ پوشش ضدزنگ و مقاوم: با رنگآمیزی الکترواستاتیک، در برابر رطوبت و زنگزدگی مقاوم شده و ماندگاری بالایی دارد.

کاربردهای حفاظ پنجره فرفورژه:

مناسب برای ساختمانهای مسکونی، ویلاها و مجتمعهای لوکس

قابل استفاده در هتلها، کافیشاپها و بناهای تاریخی برای ایجاد جلوهای خاص

گزینهای ایدهآل برای ترکیب امنیت و زیبایی در ساختمانهای مدرن و کلاسیک

به دلیل ترکیب هنر، استحکام و امنیت بالا، حفاظ پنجره فرفورژه انتخابی مناسب برای افرادی است که علاوه بر محافظت از ساختمان، به زیبایی نمای آن نیز اهمیت میدهند.

حفاظ رولینگ گیت (کرکرهای)

حفاظ رولینگ گیت یا حفاظ کرکرهای یکی از پیشرفتهترین و کاربردیترین مدلهای حفاظ برای پنجرهها و دربهای ورودی است که امنیت، راحتی و زیبایی را همزمان ارائه میدهد. این نوع حفاظ از تیغههای فلزی مستحکم ساخته شده و بهصورت رولشونده (کرکرهای) باز و بسته میشود. با استفاده از این مدل حفاظ، میتوان در صورت نیاز، پنجره یا ورودی را کاملاً باز کرده و از نور و تهویه مناسب بهره برد و در مواقع ضروری آن را پایین کشید تا از ورود غیرمجاز جلوگیری شود.

ویژگیهای حفاظ رولینگ گیت (کرکرهای):

✅ امنیت بسیار بالا: تیغههای فولادی یا آلومینیومی مقاوم، مانع نفوذ افراد غیرمجاز میشوند.

✅ طراحی مدرن و کمجا: در صورت عدم استفاده، کرکره بهصورت رول درون محفظه قرار گرفته و فضای اضافی اشغال نمیکند.

✅ امکان کنترل دستی یا برقی: قابلیت استفاده بهصورت دستی یا همراه با موتور برقی برای باز و بسته شدن خودکار.

✅ عایق صدا و حرارت: برخی مدلها دارای تیغههای دوجداره هستند که به کاهش صدا و حفظ دمای داخل کمک میکنند.

✅ مقاومت بالا در برابر شرایط جوی: با پوشش ضدزنگ و مقاوم در برابر باد، باران و نور خورشید، عمر طولانی دارد.

کاربردهای حفاظ رولینگ گیت (کرکرهای):

مناسب برای فروشگاهها، مراکز تجاری و ساختمانهای مسکونی مدرن

قابل استفاده در پارکینگها، انبارها و ورودیهای امنیتی

گزینهای ایدهآل برای افزایش امنیت دربها و پنجرههای ساختمانهای مسکونی و اداری

به دلیل ترکیب امنیت، کارایی و ظاهر مدرن، حفاظ رولینگ گیت (کرکرهای) یکی از بهترین گزینهها برای محافظت از ورودیها و پنجرههای ساختمانهای مختلف محسوب میشود.

حفاظ استیل ضد زنگ

حفاظ استیل ضد زنگ یکی از مقاومترین و شیکترین انواع حفاظهای فلزی است که علاوه بر تأمین امنیت، جلوهای مدرن و لوکس به نمای ساختمان میبخشد. این نوع حفاظ از فولاد ضد زنگ (استیل ۳۰۴ یا ۳۱۶) ساخته شده که در برابر رطوبت، خوردگی و زنگزدگی بسیار مقاوم است. طراحی این مدل معمولاً بهصورت نردههای افقی یا عمودی ساده و گاهی همراه با جزئیات تزئینی انجام میشود که آن را به گزینهای محبوب برای ساختمانهای مدرن تبدیل کرده است.

ویژگیهای حفاظ استیل ضد زنگ:

✅ مقاومت فوقالعاده در برابر زنگزدگی: مناسب برای مناطق مرطوب و شرجی به دلیل عدم زنگزدگی و خوردگی.

✅ دوام و استحکام بالا: استیل به دلیل مقاومت در برابر ضربه و فشار، امنیت بالایی را فراهم میکند.

✅ ظاهر زیبا و مدرن: طراحی براق و مینیمال، مناسب برای ساختمانهای لوکس و مدرن.

✅ نگهداری آسان: نیاز به رنگآمیزی ندارد و بهراحتی با یک دستمال مرطوب تمیز میشود.

✅ نصب سریع و انعطافپذیری بالا: قابل اجرا در مدلهای مختلف با امکان سفارشیسازی طراحی.

کاربردهای حفاظ استیل ضد زنگ:

مناسب برای پنجرهها، راهپلهها و بالکنهای ساختمانهای مسکونی و تجاری

قابل استفاده در ساختمانهای لوکس، برجها و ویلاهای مدرن

ایدهآل برای محیطهای مرطوب مانند مناطق ساحلی که نیاز به حفاظ ضد زنگ دارند

به دلیل زیبایی، ماندگاری و مقاومت بالا، حفاظ استیل ضد زنگ یکی از بهترین گزینهها برای افرادی است که علاوه بر امنیت، به ظاهر مدرن و لوکس ساختمان خود نیز اهمیت میدهند.

حفاظ دیواری فرفورژه

حفاظ دیواری فرفورژه یکی از زیباترین و مقاومترین مدلهای حفاظ دیواری است که علاوه بر تأمین امنیت، جلوهای لوکس و خاص به نمای ساختمان میبخشد. این نوع حفاظ با استفاده از فلز فرفورژه که قابلیت فرمدهی بالا دارد، در طرحهای متنوع و کلاسیک ساخته میشود. طراحی خاص و درهمتنیده این مدل، علاوه بر زیبایی، امنیت فوقالعادهای را برای دیوارها فراهم میکند و مانع از عبور افراد غیرمجاز میشود.

ویژگیهای حفاظ دیواری فرفورژه:

✅ امنیت بالا: طراحی پیچیده و شاخههای درهمتنیده، عبور از روی دیوار را سخت و تقریباً غیرممکن میکند.

✅ زیبایی منحصربهفرد: امکان اجرای طرحهای سفارشی و هنری متناسب با سبک معماری ساختمان.

✅ دوام و استحکام فوقالعاده: ساختهشده از فلز مقاوم که در برابر ضربه، خمشدگی و شرایط آبوهوایی سخت مقاوم است.

✅ پوشش رنگی ضدزنگ: با رنگآمیزی کورهای یا الکترواستاتیک، در برابر زنگزدگی و خوردگی مقاوم شده و طول عمر بالایی دارد.

✅ قابلیت سفارشیسازی: امکان تولید در ارتفاع، تراکم و طرحهای مختلف بر اساس نیاز مشتری.

کاربردهای حفاظ دیواری فرفورژه:

مناسب برای ویلاها، باغها و ساختمانهای لوکس

قابل نصب روی دیوارهای محوطههای مسکونی، تجاری و اداری

انتخابی ایدهآل برای بناهای کلاسیک و مدرن که نیاز به حفاظ زیبا و مستحکم دارند

به دلیل ترکیب امنیت، ظرافت هنری و دوام بالا، حفاظ دیواری فرفورژه یکی از بهترین گزینهها برای افرادی است که علاوه بر امنیت، به زیبایی و هماهنگی نمای ساختمان خود نیز اهمیت میدهند.

حفاظ آکاردئونی

حفاظ آکاردئونی یکی از پرطرفدارترین و ایمنترین مدلهای حفاظ فلزی برای دربهای ورودی است که به دلیل طراحی تاشو و کمجا بودن، در بسیاری از ساختمانهای مسکونی و تجاری مورد استفاده قرار میگیرد. این نوع حفاظ از فلز مستحکم با ساختار لوزیشکل ساخته شده که امکان جمع شدن به سمت طرفین را دارد و در هنگام عدم استفاده، فضای اضافی اشغال نمیکند. به همین دلیل، حفاظ آکاردئونی گزینهای ایدهآل برای افرادی است که به امنیت بالا و سهولت در استفاده اهمیت میدهند.

ویژگیهای حفاظ آکاردئونی:

✅ امنیت بالا: طراحی شبکهای و قفلهای مقاوم باعث افزایش امنیت در برابر ورود غیرمجاز میشود.

✅ قابلیت جمعشدن: بهصورت تاشو طراحی شده و در هنگام عدم استفاده، فضای کمی اشغال میکند.

✅ دوام و استحکام فوقالعاده: ساختهشده از پروفیلهای فولادی مقاوم که در برابر ضربه و برش مقاوم است.

✅ قابلیت نصب قفلهای ایمن: امکان نصب قفل مخفی، قفل روکار و قفلهای چندنقطهای برای امنیت بیشتر.

✅ امکان سفارشیسازی: در مدلهای مختلف سهگل، چهارگل، پنجگل و با ارتفاع و تراکم دلخواه قابل تولید است.

✅ پوشش ضدزنگ: با رنگ کورهای الکترواستاتیک پوشش داده میشود تا در برابر رطوبت و زنگزدگی مقاوم باشد.

کاربردهای حفاظ آکاردئونی:

مناسب برای درب ورودی واحدهای آپارتمانی، مغازهها و پارکینگها

قابل استفاده در مکانهای تجاری و اداری که نیاز به امنیت بیشتری دارند

گزینهای ایدهآل برای افزایش ایمنی ورودیها بدون اشغال فضای زیاد

به دلیل ساختار مستحکم، طراحی کمجا و امنیت بالا، حفاظ آکاردئونی یکی از بهترین انتخابها برای محافظت از ورودیهای ساختمانها محسوب میشود.

حفاظ کلاسیک قوسدار

حفاظ کلاسیک قوسدار یکی از مدلهای زیبا و مقاوم حفاظهای فلزی است که علاوه بر تأمین امنیت، جلوهای خاص و شیک به نمای ساختمان میبخشد. این نوع حفاظ با استفاده از طرحهای قوسیشکل و خمیده طراحی میشود که باعث افزایش جذابیت بصری و ایجاد حس ظرافت در کنار استحکام میشود. حفاظ قوسدار معمولاً از میلگرد، پروفیل یا فرفورژه ساخته شده و به دلیل طراحی خاص خود، علاوه بر امنیت، زیبایی ساختمان را نیز افزایش میدهد.

ویژگیهای حفاظ کلاسیک قوسدار:

✅ امنیت بالا: طراحی قوسدار همراه با نوکهای تیز و مقاوم، مانع از ورود افراد غیرمجاز میشود.

✅ طراحی شیک و منحصربهفرد: ساختار خمیده و هماهنگی با معماری کلاسیک و مدرن، جلوهای زیبا به ساختمان میبخشد.

✅ دوام و استحکام فوقالعاده: استفاده از فلز باکیفیت باعث میشود این حفاظ در برابر ضربه، فشار و شرایط محیطی مقاوم باشد.

✅ پوشش رنگی ضدزنگ: با استفاده از رنگهای کورهای الکترواستاتیک، در برابر رطوبت و خوردگی مقاوم شده و عمر بالایی دارد.

✅ قابلیت سفارشیسازی: امکان تغییر ارتفاع، تراکم و نوع قوس متناسب با نیاز مشتری.

کاربردهای حفاظ کلاسیک قوسدار:

مناسب برای ویلاها، ساختمانهای مسکونی و مجتمعهای تجاری

قابل استفاده روی دیوار باغها، حیاطها و محوطههای بزرگ

گزینهای ایدهآل برای ساختمانهایی با سبک معماری کلاسیک و مدرن

به دلیل ترکیب امنیت، زیبایی و استحکام بالا، حفاظ کلاسیک قوسدار یکی از بهترین گزینهها برای افرادی است که به امنیت و جذابیت ظاهری ساختمان خود اهمیت میدهند.

حفاظ کشویی (متحرک)

حفاظ کشویی (متحرک) یکی از مدلهای انعطافپذیر و کاربردی حفاظهای فلزی است که به دلیل قابلیت جمع شدن، فضای اضافی اشغال نمیکند و در هنگام نیاز، بهراحتی باز و بسته میشود. این نوع حفاظ معمولاً از پروفیلهای فولادی مقاوم ساخته شده و بهصورت ریلی روی یک محور حرکت میکند. حفاظ کشویی علاوه بر تأمین امنیت، امکان دسترسی آسان را نیز فراهم کرده و در ساختمانهای مختلف، بهویژه در ورودیها و پنجرهها، مورد استفاده قرار میگیرد.

ویژگیهای حفاظ کشویی (متحرک):

✅ امنیت بالا: طراحی مستحکم و استفاده از قفلهای چندنقطهای، حفاظت حداکثری را تضمین میکند.

✅ قابلیت جمع شدن: به دلیل طراحی ریلی، هنگام عدم نیاز، به یک سمت جمع شده و فضا را اشغال نمیکند.

✅ دوام و استحکام فوقالعاده: ساختهشده از فولاد مقاوم در برابر ضربه، برش و فشار.

✅ قابلیت سفارشیسازی: امکان تولید در ابعاد، تراکم و طرحهای مختلف بر اساس نیاز مشتری.

✅ پوشش ضدزنگ و مقاوم: رنگآمیزی کورهای الکترواستاتیک، مقاومت بالایی در برابر شرایط جوی ایجاد میکند.

کاربردهای حفاظ کشویی (متحرک):

مناسب برای دربهای ورودی آپارتمانها، مغازهها و پارکینگها

قابل استفاده در پنجرههای بزرگ، بالکنها و راهروهای امنیتی

گزینهای ایدهآل برای افزایش امنیت بدون اشغال فضای زیاد

به دلیل ترکیب امنیت، راحتی در استفاده و طراحی کمجا، حفاظ کشویی (متحرک) یکی از بهترین انتخابها برای محافظت از ورودیها و پنجرههای ساختمانهای مختلف محسوب میشود.

حفاظ لولهای دیواری

حفاظ لولهای دیواری یکی از رایجترین و پرکاربردترین انواع حفاظ برای دیوارهای محوطه و ساختمان است که به دلیل طراحی ساده و استحکام بالا، نقش مؤثری در تأمین امنیت فضا ایفا میکند. این مدل حفاظ از لولههای فلزی با قطرهای مختلف ساخته شده که بهصورت عمودی، مورب یا ترکیبی بر روی شاسی اصلی نصب میشوند. حفاظ لولهای با داشتن فرم ساده و در عین حال مقاوم، از عبور افراد غیرمجاز جلوگیری کرده و امنیت محیط را تا حد زیادی افزایش میدهد.

ویژگیهای حفاظ لولهای دیواری:

✅ امنیت مناسب: طراحی مستحکم و استفاده از لولههای فلزی باعث شده تا این حفاظ مانعی مؤثر در برابر ورود غیرمجاز باشد.

✅ دوام و مقاومت بالا: در برابر ضربه، فشار و شرایط جوی مانند باران، برف و نور خورشید مقاوم است.

✅ طراحی ساده و کاربردی: ظاهر این حفاظ معمولاً ساده است و با بیشتر نماهای ساختمانها هماهنگی دارد.

✅ قیمت اقتصادی: نسبت به سایر مدلها قیمت مناسبتری دارد و از نظر اقتصادی مقرونبهصرفه است.

✅ قابلیت نصب سریع و آسان: بهراحتی بر روی دیوارهای مختلف قابل نصب است.

کاربردهای حفاظ لولهای دیواری:

مناسب برای دیوار ویلاها، ساختمانهای مسکونی، اداری و تجاری

قابل استفاده در کارخانهها، کارگاهها و محوطههای صنعتی

مناسب برای مناطق شهری و روستایی با نیاز به امنیت متوسط تا بالا

حفاظ لولهای دیواری به دلیل سادگی، کارایی و قیمت مناسب، انتخابی ایدهآل برای افرادی است که به دنبال یک حفاظ مقاوم و مقرونبهصرفه برای دیوارهای خود هستند.

حفاظ لولهای مدرن

حفاظ لولهای مدرن یکی از مدلهای جدید و مقاوم حفاظهای فلزی است که با استفاده از طراحیهای خلاقانه و مهندسیشده، علاوه بر تأمین امنیت، جلوهای شیک و زیبا به نمای ساختمان میبخشد. این نوع حفاظ از لولههای فولادی مستحکم با قطرهای مختلف ساخته شده و در طرحهای متنوعی مانند عمودی، افقی، موجدار یا ترکیبی اجرا میشود. به دلیل استفاده از تکنیکهای نوین در ساخت، این مدل حفاظ نهتنها مقاومت بالایی دارد، بلکه با معماری مدرن نیز هماهنگی بسیار خوبی ایجاد میکند.

ویژگیهای حفاظ لولهای مدرن:

✅ امنیت و استحکام بالا: ساختار مهندسیشده و استفاده از فولاد مقاوم، مانع عبور افراد غیرمجاز میشود.

✅ طراحی شیک و متنوع: مدلهای جدید با ترکیب اشکال هندسی و الگوهای خاص، زیبایی بصری فوقالعادهای دارند.

✅ دوام بالا و مقاومت در برابر شرایط جوی: با پوشش ضدزنگ و رنگهای کورهای، عمر طولانی و ماندگاری بالایی دارد.

✅ قابلیت سفارشیسازی: در ارتفاع، تراکم و طرحهای متنوع متناسب با نمای ساختمان قابل اجرا است.

✅ نگهداری آسان: به دلیل سطح صاف و یکدست، تمیز کردن آن بسیار ساده و بدون دردسر است.

کاربردهای حفاظ لولهای مدرن:

مناسب برای ویلاها، مجتمعهای مسکونی و ساختمانهای مدرن

قابل استفاده روی دیوار محوطههای تجاری، اداری و صنعتی

انتخابی ایدهآل برای کسانی که به دنبال امنیت بالا و نمای مدرن هستند

به دلیل ترکیب زیبایی، استحکام و طراحی مدرن، حفاظ لولهای مدرن یکی از بهترین گزینهها برای افزایش امنیت و جذابیت نمای ساختمانهای امروزی است.

حفاظ مشبک فلزی

حفاظ مشبک فلزی یکی از مدلهای مقاوم و پرکاربرد حفاظهای فلزی است که به دلیل طراحی شبکهای، علاوه بر تأمین امنیت، امکان عبور جریان هوا و نور را نیز فراهم میکند. این نوع حفاظ از توریهای فلزی، صفحات پانچشده یا میلگردهای به هم متصلشده ساخته میشود و در مکانهایی که نیاز به امنیت همراه با دید و تهویه مناسب دارند، مورد استفاده قرار میگیرد. حفاظ مشبک به دلیل ساختار مقاوم، از ورود افراد غیرمجاز جلوگیری کرده و در عین حال، به دلیل طراحی خاص خود، باعث حفظ زیبایی محیط میشود.

ویژگیهای حفاظ مشبک فلزی:

✅ امنیت و استحکام بالا: ساختار مشبک و مقاوم باعث جلوگیری از ورود غیرمجاز به داخل محیط میشود.

✅ امکان عبور هوا و نور: به دلیل طراحی باز و شبکهای، تهویه مناسبی ایجاد کرده و مانع از تاریک شدن فضا میشود.

✅ دوام بالا در شرایط مختلف: استفاده از فلز مقاوم و پوشش ضدزنگ، باعث افزایش طول عمر آن در برابر رطوبت و زنگزدگی میشود.

✅ قابلیت سفارشیسازی: در ابعاد، ضخامت و تراکم مشبکها، بسته به نیاز مشتری قابل تولید است.

✅ مقرونبهصرفه و اقتصادی: نسبت به برخی مدلهای دیگر هزینه کمتری دارد و درعینحال، امنیت بالایی را فراهم میکند.

کاربردهای حفاظ مشبک فلزی:

مناسب برای محوطههای صنعتی، سولهها، انبارها و کارگاهها

قابل استفاده در پنجرهها، دربها، نردهها و حتی سقفهای امنیتی

گزینهای مناسب برای محیطهایی که نیاز به ترکیب امنیت و تهویه مناسب دارند

به دلیل استحکام، طراحی کاربردی و امکان عبور نور و هوا، حفاظ مشبک فلزی یکی از بهترین انتخابها برای محافظت از فضاهای مختلف است.

حفاظ ساده نردهای

حفاظ ساده نردهای یکی از رایجترین و پرکاربردترین مدلهای حفاظ فلزی است که به دلیل طراحی ساده، استحکام بالا و هزینه مناسب، مورد استقبال بسیاری از افراد قرار گرفته است. این نوع حفاظ از میلگردها یا پروفیلهای فلزی عمودی ساخته میشود که به یک شاسی افقی متصل شدهاند. حفاظ نردهای معمولاً در قسمت بالایی خود دارای نوکهای تیز یا خمشده است تا امنیت بیشتری ایجاد کند.

ویژگیهای حفاظ ساده نردهای:

✅ امنیت مناسب: مانع عبور افراد غیرمجاز شده و گزینهای مؤثر برای افزایش امنیت دیوارها و فضاهای باز است.

✅ طراحی ساده و کلاسیک: بهدلیل ظاهر ساده، با انواع ساختمانهای مدرن و سنتی هماهنگ میشود.

✅ دوام و استحکام بالا: استفاده از فولاد مقاوم باعث شده که این حفاظ در برابر ضربه، فشار و شرایط آبوهوایی دوام بالایی داشته باشد.

✅ هزینه اقتصادی: نسبت به مدلهای پیچیدهتر، قیمت مناسبتری دارد و انتخابی مقرونبهصرفه محسوب میشود.

✅ قابلیت سفارشیسازی: امکان تغییر در ارتفاع، فاصله بین نردهها و شکل بالای حفاظ بر اساس نیاز مشتری.

✅ نصب آسان: بهراحتی روی دیوارها، نردههای بالکن و محوطههای مختلف نصب میشود.

کاربردهای حفاظ ساده نردهای:

مناسب برای دیوارهای ساختمانهای مسکونی، تجاری و اداری

قابل استفاده در محوطههای عمومی، پارکها و اماکن تفریحی

گزینهای ایدهآل برای بالکنها، راهپلهها و تراسها

به دلیل سادگی، کارایی و قیمت مناسب، حفاظ ساده نردهای یکی از پرکاربردترین و پراستفادهترین مدلهای حفاظ در ساختمانسازی محسوب میشود.

حفاظ هلالی دیواری

حفاظ هلالی دیواری یکی از مدلهای پرطرفدار و کارآمد در بین حفاظهای فلزی است که علاوه بر تأمین امنیت، جلوهای زیبا به دیوارهای ساختمان میبخشد. این نوع حفاظ از میلههای فلزی با انحنا و قوسهای منظم تشکیل شده است که باعث ایجاد یک ساختار مقاوم و درعینحال شیک میشود. طراحی هلالی این حفاظ، علاوه بر ایجاد زیبایی ظاهری، امکان بالا رفتن از دیوار را دشوار کرده و امنیت محیط را افزایش میدهد.

ویژگیهای حفاظ هلالی دیواری:

✅ امنیت بالا: ساختار هلالی با میلههای نوکتیز، مانع از ورود افراد غیرمجاز میشود.

✅ زیبایی و طراحی خاص: قوسهای منظم باعث میشود که این مدل با معماریهای مدرن و کلاسیک هماهنگ باشد.

✅ دوام و استحکام فوقالعاده: ساختهشده از فلز مقاوم و پوشش دادهشده با رنگهای ضدزنگ برای ماندگاری بیشتر.

✅ انعطافپذیری در طراحی: امکان تغییر اندازه، فاصله بین نردهها و نوع قوس متناسب با نیاز مشتری.

✅ نصب آسان: قابلیت نصب روی دیوارهای آجری، سنگی و سیمانی بدون نیاز به تغییرات اساسی.

کاربردهای حفاظ هلالی دیواری:

مناسب برای ویلاها، ساختمانهای مسکونی و مجتمعهای تجاری

قابل استفاده در باغها، محوطههای خصوصی و دیوارهای مدارس یا بیمارستانها

گزینهای عالی برای افرادی که به دنبال ترکیب امنیت و طراحی زیبا هستند

به دلیل ساختار منحنی، امنیت بالا و هماهنگی با انواع معماری، حفاظ هلالی دیواری انتخابی مناسب برای محافظت از دیوارهای ساختمانها و محوطههای مختلف است.

حفاظ ترکیبی سفارشی

حفاظ ترکیبی سفارشی یکی از جدیدترین و خلاقانهترین مدلهای حفاظ فلزی است که با ترکیب چندین طرح مختلف، امنیت بالا و زیبایی منحصربهفردی را فراهم میکند. این نوع حفاظ بسته به نیاز و سلیقه مشتری، از ترکیب المانهایی مانند حفاظ سرنیزهای، شاخ گوزنی، بوتهای، لولهای و مشبک فلزی ساخته میشود تا علاوه بر استحکام بیشتر، جلوهای خاص و متفاوت به محیط ببخشد. استفاده از متریالهای متنوع و قابلیت سفارشیسازی باعث شده که این نوع حفاظ برای محیطهای خاص و شرایط امنیتی ویژه مورد استفاده قرار گیرد.

ویژگیهای حفاظ ترکیبی سفارشی:

✅ امنیت بهینه و چندلایه: ترکیب چندین مدل حفاظ، امکان عبور غیرمجاز را به حداقل میرساند.

✅ طراحی منحصربهفرد: امکان ایجاد طرحهای خاص متناسب با نمای ساختمان یا فضای موردنظر.

✅ مقاومت و دوام بالا: استفاده از متریالهای مقاوم و رنگآمیزی الکترواستاتیک، استحکام و ماندگاری را افزایش میدهد.

✅ انعطافپذیری در طراحی و اجرا: امکان انتخاب ارتفاع، چگالی و نوع ترکیب بر اساس نیاز مشتری.

✅ زیبایی و هماهنگی با محیط: این مدل حفاظ علاوه بر امنیت، جلوهای شیک و جذاب به محوطه میبخشد.

کاربردهای حفاظ ترکیبی سفارشی:

مناسب برای ویلاها، ساختمانهای لوکس و مجتمعهای مسکونی مدرن

قابل استفاده در مکانهای امنیتی، کارخانهها و سازمانهای مهم

ایدهآل برای افرادی که به دنبال امنیت حداکثری همراه با طراحی خاص هستند

به دلیل ترکیب استحکام، انعطافپذیری در طراحی و زیبایی بصری، حفاظ ترکیبی سفارشی انتخابی ایدهآل برای کسانی است که به دنبال راهکاری متفاوت و قدرتمند برای افزایش امنیت محیط خود هستند.

مقایسه و انتخاب بهترین مدل حفاظ

انتخاب بهترین مدل حفاظ فلزی بستگی به نوع نیاز، میزان امنیت موردنظر، زیبایی و هزینه دارد. امروزه انواع مختلفی از حفاظهای دیواری و نردهای در بازار موجود است که هرکدام مزایا و ویژگیهای خاص خود را دارند. برای انتخاب یک حفاظ مناسب، لازم است فاکتورهای مختلفی را در نظر بگیرید، ازجمله استحکام، طراحی، قابلیت سفارشیسازی، مقاومت در برابر شرایط آبوهوایی و هزینه نهایی.

عوامل مهم در انتخاب حفاظ مناسب:

✅ سطح امنیت: برخی مدلها مانند حفاظ شاخ گوزنی، بوتهای و سرنیزهای امنیت بسیار بالایی دارند، درحالیکه مدلهایی مانند حفاظ نردهای ساده یا مشبک برای مکانهای کمخطر مناسبتر هستند.

✅ زیبایی و هماهنگی با محیط: اگر علاوه بر امنیت، به زیبایی ساختمان نیز اهمیت میدهید، مدلهایی مثل حفاظ هلالی، ترکیبی سفارشی و دیوار شیشهای میتوانند گزینههای بهتری باشند.

✅ دوام و ماندگاری: برخی حفاظها مانند حفاظ بوتهای و سرنیزهای از فولاد مقاوم ساخته شده و در برابر زنگزدگی مقاوم هستند، درحالیکه مدلهایی مانند حفاظ دیوار شیشهای نیاز به نگهداری بیشتری دارند.

✅ هزینه و بودجه: حفاظهای سادهتر مانند نردهای و مشبک فلزی هزینه کمتری دارند، اما مدلهایی مثل شاخ گوزنی یا ترکیبی سفارشی با امنیت بیشتر، قیمت بالاتری خواهند داشت.

✅ نصب و نگهداری: برخی مدلها مانند حفاظ بوتهای و شاخ گوزنی نیاز به نصب حرفهای دارند، درحالیکه حفاظهای سادهتر نصب و نگهداری راحتتری دارند.

کدام مدل برای شما مناسبتر است؟

اگر امنیت اولویت اول شماست → حفاظ شاخ گوزنی، بوتهای و سرنیزهای بهترین گزینهها هستند.

اگر بهدنبال ترکیب امنیت و زیبایی هستید → مدلهای هلالی، ترکیبی سفارشی و دیوار شیشهای پیشنهاد میشود.

اگر بهدنبال حفاظی اقتصادی و ساده هستید → حفاظ نردهای ساده و مشبک فلزی میتوانند گزینههای خوبی باشند.

اگر ساختمان یا ویلا دارید و به نمای خاص اهمیت میدهید → حفاظ دیوار شیشهای یا ترکیبی سفارشی میتواند بهترین انتخاب باشد.

در نهایت، انتخاب بهترین مدل حفاظ بستگی به نیاز و شرایط محیطی شما دارد. با بررسی ویژگیهای هر مدل و مشورت با کارشناسان، میتوانید بهترین گزینه را برای تأمین امنیت و زیبایی محیط خود انتخاب کنید.

نکات مهم در نصب و نگهداری حفاظهای فلزی

نصب و نگهداری صحیح حفاظهای فلزی از اهمیت زیادی برخوردار است زیرا این حفاظها نه تنها بهعنوان یک ابزار امنیتی عمل میکنند، بلکه در طول زمان در معرض آسیبهای مختلفی از جمله زنگزدگی، تغییرات آبوهوایی و ضربههای فیزیکی قرار میگیرند. برای اینکه این حفاظها به مدت طولانی کارایی خود را حفظ کنند، رعایت نکات خاصی در نصب و نگهداری آنها ضروری است.

نکات مهم در نصب حفاظهای فلزی:

-

انتخاب محل مناسب نصب:

پیش از نصب حفاظ، باید محل نصب بهدقت بررسی شود. حفاظها باید در محلی نصب شوند که مقاومت بهتری در برابر فشار، ضربه و شرایط محیطی داشته باشند. این شامل انتخاب دیوارهایی با استحکام مناسب و اطمینان از عدم وجود موانع در مسیر نصب میشود.

-

استفاده از تجهیزات نصب مقاوم:

در هنگام نصب حفاظها، باید از پیچها، براکتها، و اتصالات مقاوم استفاده کرد. این اتصالات باید در برابر فشار و تغییرات جوی مانند بارش باران یا برف مقاوم باشند تا عمر حفاظ افزایش یابد.

-

نصب بر اساس استانداردهای امنیتی:

حفاظها باید مطابق با استانداردهای امنیتی نصب شوند تا عملکرد مناسبی داشته باشند. برای مثال، فاصله بین میلگردها، ارتفاع حفاظ و چگونگی نصب آنها باید بهگونهای باشد که امکان عبور افراد غیرمجاز را به حداقل برساند.

-

رعایت اصول زیباییشناسی:

اگر هدف از نصب حفاظ، علاوه بر امنیت، بهبود زیبایی نمای ساختمان باشد، باید در انتخاب نوع حفاظ و نحوه نصب آن دقت زیادی به خرج داد. توجه به هماهنگی رنگها، طراحیها و فضاهای اطراف میتواند جلوهای جذاب به محیط ببخشد.

نکات مهم در نگهداری حفاظهای فلزی:

-

بررسی منظم برای آسیبهای فیزیکی:

حفاظهای فلزی باید بهطور دورهای بررسی شوند تا از آسیبهایی مانند خم شدن، شکستن یا زنگزدگی جلوگیری شود. در صورت مشاهده هرگونه آسیب، باید بهسرعت اقدام به تعمیر یا تعویض بخش آسیبدیده کرد.

-

پاکسازی و نگهداری از زنگزدگی:

برای جلوگیری از زنگزدگی، بهویژه در مناطقی که بارندگی زیاد است، حفاظها باید مرتباً تمیز و خشک شوند. استفاده از رنگهای ضدزنگ یا پوششهای مقاوم میتواند به افزایش عمر حفاظ کمک کند.

-

آهنزنگزدایی و رنگآمیزی:

حفاظهای فلزی که در معرض آب و هوای مرطوب یا مناطق ساحلی قرار دارند، بیشتر در معرض زنگزدگی هستند. بنابراین، برای از بین بردن زنگزدگی و بازگرداندن ظاهر اولیه حفاظها باید هر چند وقت یکبار آنها را رنگآمیزی کرد.

-

نصب پوششهای محافظ:

برای جلوگیری از آسیب دیدن حفاظها توسط عوامل محیطی مانند رطوبت، گرد و غبار یا آلودگی، میتوان از پوششهای محافظ استفاده کرد. این پوششها از پوششهای ضدآب تا پوششهای ضد گرد و غبار متغیر هستند و به افزایش طول عمر حفاظ کمک میکنند.

-

توجه به تنظیمات حفاظ در برابر تغییرات دما:

بهویژه در فصول مختلف سال، حفاظها ممکن است به دلیل تغییرات دما منبسط یا منقبض شوند. بنابراین، باید به نصب مناسب و سست بودن اتصالات توجه داشته باشید تا از خرابی یا آسیبهای ناشی از این تغییرات جلوگیری کنید.

نتیجهگیری

در نهایت، انتخاب و نصب حفاظهای فلزی برای امنیت محیطهای مختلف یک فرآیند مهم و تأثیرگذار است که باید به دقت انجام شود. حفاظها علاوه بر نقش امنیتی خود، میتوانند تأثیر زیادی بر زیبایی، نمای ساختمان و حتی ارزش آن داشته باشند. در این راستا، باید از مدلها و انواع حفاظهای مختلف متناسب با نیاز خود استفاده کرد. هر مدل حفاظ ویژگیها و مزایای خاص خود را دارد که میتواند متناسب با محیط، شرایط امنیتی و سلیقه شخصی شما انتخاب شود.

مدلهای مختلف مانند حفاظهای شاخ گوزنی، سرنیزهای، مشبک فلزی، بوتهای، و حفاظهای ترکیبی سفارشی، هر کدام کاربرد خاص خود را دارند و بسته به سطح امنیت موردنظر، بهینهترین گزینهها خواهند بود. همچنین، رعایت نکات مربوط به نصب و نگهداری حفاظها برای طول عمر بیشتر و عملکرد بهتر آنها ضروری است.

در نهایت، با توجه به شرایط محیطی، نیاز به امنیت، زیبایی و بودجه موجود، انتخاب حفاظ مناسب میتواند به بهبود امنیت محیط و جلوگیری از خطرات احتمالی کمک کند. پیشنهاد میشود پیش از خرید، مشورت با کارشناسان و بررسی دقیق نیازها، اولویتهای امنیتی و طراحی ساختمان خود را انجام دهید.

انتخاب مناسب، نصب صحیح و نگهداری منظم از حفاظها، کلید موفقیت در تأمین امنیت و زیبایی محیط شما خواهد بود.